发展概况:

-

我国已建成众多智能采煤工作面和掘进工作面,推广应用智采技术和装备达到了 “减人、增安、提效、降碳” 的目的。

-

刮板输送机在综采工作面中率先实现自动化、跨入初级智能化,《煤炭工业智能化矿井设计标准》对智能刮板输送机有明确要求,高级智能化刮板输送机应具备特定的状态和自主感控能力。

-

2019 年我国煤矿智能化建设进入快速发展阶段,智能刮板输送机引导智能采煤机截割煤炭、牵引液压支架支护顶板,我国智能刮板输送机技术已达到中级智能化程度。

刮板输送机状态感知技术:

-

断链监测与保护技术:

-

1959 年,北京矿业学院研制出基于测速电机的刮板输送机断链监测装置。

-

1978 年,南桐矿务局红岩煤矿以磁感应发生器作为检测元件,采用 “与门” 电路形成保护电路。

-

压力监测方法基于链条张力的刮板链断链压力在线监测断链。

-

差速监测方法通过监测刮板链尾轴转速来保护刮板输送机。

-

2023 年,联想上海研究院为华晋焦煤有限责任公司王家岭煤矿研发出煤矿刮板输送机 3D 智能视觉监测系统,可实时精准监测刮板输送机工况。

-

链张力实时感控技术:

-

刮板输送机的圆环链需适度张紧控制,张紧系统经历了直接张紧系统与自动张紧系统两个阶段。

-

早期小型刮板输送机链条张紧采用手动倒链器或小绞车,大型刮板输送机液压紧链器提供固定链条张紧力,但无法使链条张力一直处于理想状态。

-

恒张力张紧系统如德国 DDM 研究中心和美国 JOY 公司的自动紧链装置,可自动调控链条张紧力。

-

目前链条张力自动调控主要有压力反馈控制、悬垂反馈控制、电流反馈控制、张力反馈控制、智能链力感控制等 5 种方式。

-

煤流量在线监测技术:

-

智采工作面需实现煤流负荷自适应调控,刮板输送机煤流量在线监测主要采用雷达扫描(超声波雷达、激光雷达、毫米波雷达)和机器视觉扫描技术。

-

超声波监测煤流量技术通过发射超声波测算煤流料位高度变化推算实时煤流量,已有相关试验和应用,并在不断改进。

-

激光扫描监测煤流量技术通过激光测距仪扫描物料堆体表面获取三维信息,已有相关研究和应用,能实现实时监测且精度较高。

-

毫米波雷达用于监测物料物位具有优势,采用毫米波雷达监测刮板输送机煤流具有潜力。

-

机器视觉监测煤流量技术通过视频监控等手段解决刮板输送机煤量监测问题,实现智能调速控制,相关研究在不断推进,能实现煤流状态自动识别且准确率较高。

刮板输送机自动调直技术:

-

1975 年,英国煤炭局提出 “工作面自动测量员” 的光束三角测量方法,通过检测采煤机行走路径间接测量刮板输送机直线度。

-

1997 年,里德和海茵沃思提出利用采煤机的运动轨迹、位置和姿态进行刮板输送机的直线度测量。

-

2001 年起,澳大利亚联邦科学与工业研究组织的 CRC 采矿公司研发的 LASC 长壁自动化开采技术在多个煤矿得到应用,利用惯性导航实现刮板输送机直线度自动调控。

-

我国在刮板输送机自动调直技术方面也有多项研究和应用,包括基于超声波检测、采煤机运动轨迹、激光对位传感器等方法,以及国产惯性导航系统的研发和应用,不断提高刮板输送机直线度检测和调控的精度。

智能刮板输送机研发应用:

-

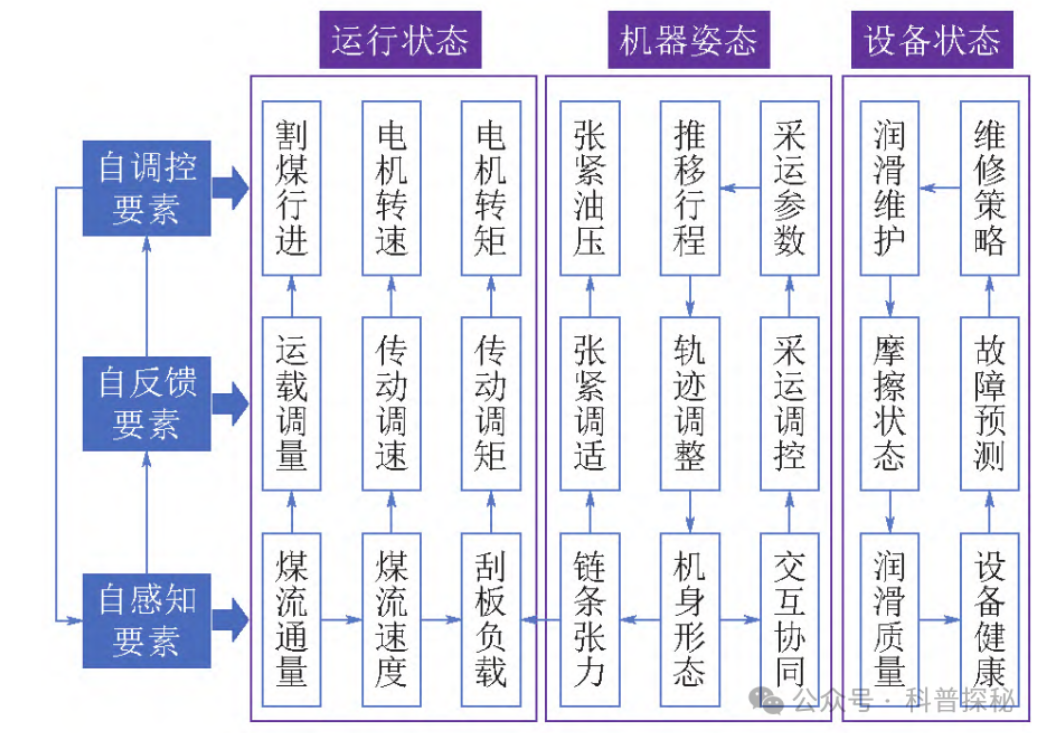

自 2020 年以来,刮板输送机开始以自主机器人思维研发自感知、自反馈、自调控技术,并形成智能系统化技术。

-

2021 年 3 月,陕煤集团西安重工装备制造集团有限公司蒲白煤机公司研发超重型智能化刮板输送机。

-

2021 年 6 月,张家口煤机公司研发出综放工作面智能化刮板输送机,并在山东能源集团金鸡滩煤矿使用。

-

2022 年 5 月,该公司研制出智能化刮板输送机,采用断链监测、智能紧链技术。

-

2023 年 6 月,宁夏天地奔牛公司自主研制出世界首套超大采高智能刮板输送机成套装备,具有智能感知、自主决策、自动控制、智能运维能力。

-

自 2010 年起,刮板输送机智能化技术创新加速,矿用高压变频拖动技术应用于重型刮板输送机,陆续推出以变频自适应驱动为智能性标志的智能刮板输送机。

-

2011 年,江苏天明机械集团有限公司研制成功国内首台 1140V 智能刮板输送机成套设备。

-

2012 年 12 月,宁夏天地奔牛公司研制成功具有自主知识产权的变频一体电动机驱动的刮板输送机,并成功应用。

-

2014 年 2 月,宁夏天地奔牛公司研制出世界首台智能控制刮板输送机,实现实时装载量监测和输送速度自适应调控。

-

2015 年 4 月该机在国能宁煤集团梅花井煤矿投运,功耗和磨损降低。

-

2018 年 1 月,江苏天明机械公司制造出世界首台智能大采高工作面刮板输送机,并在神东煤炭集团上湾煤矿应用。

-

智能刮板输送机应用成长期:

-

智能刮板输送机应用成熟期:

超级智能工作面刮板输送机:

-

近年来,我国研发出超长运距智能刮板输送机,构建超级智采工作面,实现少掘进、少搬家、高开机率、高效率的智采工艺,具有很大应用潜力。

-

2020 年 10 月,陕煤集团陕北矿业龙华矿业公司超长智采工作面投入生产,使用的超长刮板输送机实现自适应调速控制,综采工作面实现远程监控和无人操作。

-

2022 年 3 月,宁夏天地奔牛公司研制出中双链超长工作面智能刮板输送装备,在陕煤集团小保当矿业有限公司投入运行。

-

2022 年 4 月,山东能源集团转龙湾煤矿超级智采工作面建成投产,提高了采煤效率。

-

2022 年 8 月,张家口煤机公司研发出运距智能刮板输送成套装备,配置大功率变频一体智能传动系统,采用相关技术实现对链条运行状态的实时监测。

未来发展:

-

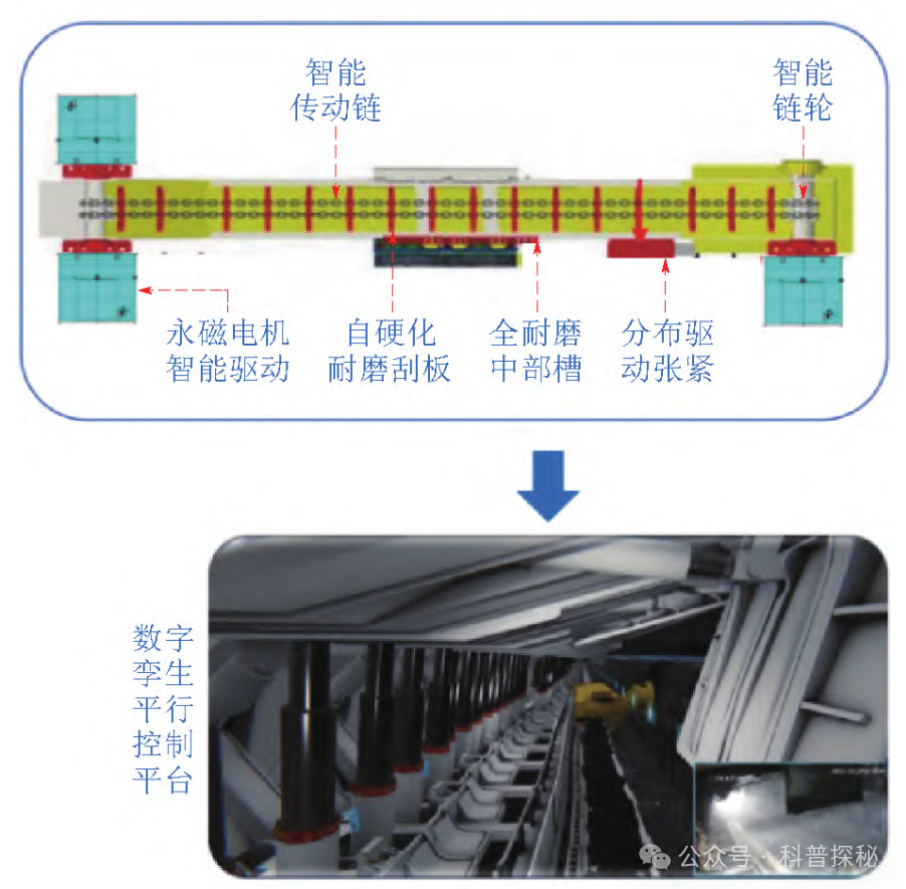

智能刮板输送机是采煤工作面机器人群的关键成员,未来将向长运距输送、分布式驱动、连续化转弯、自主化感控、数字孪生监控的方向发展。

-

智能自适应驱动是核心技术,永磁电机半直驱技术将成为主流驱动技术,分布式永磁电机驱动具有优势。

-

智能传动链对智能刮板输送机的创新非常重要,需深入研究相关技术难题。

免责声明:本文转载自煤矿科普,版权归原作者所有。所发内容不代表本网站立场,如有侵权请联系删除。